Pilové kotouče - nabídka nástrojů a strojů obsahuje:

-

Celistvé HSS pilové kotouče na kov z materiálů HSS

Dmo5 , HSS Co5%, HM. -

PVD povrchové úpravy na pilové kotouče

TiN, TiCN, TiAlN, opravy pilových kotoučů, rovnání a ostření. -

Speciální pilové kotouče a kotoučové nože na dělení

Použití: průmyslové nože na gumu, průmyslové nože na papír, průmyslové nože na neželezné kovy, průmyslové nože na potraviny… -

HM pilové kotouče

SK pily na kov, SK pily na dřevo, SK pily na plasty a SK pily na nekovové materiály. -

Cermetové pilové kotouče "Throw away"

Pilové kotouče pro vysoce produktivní řezání ocelí. -

Frikční pilové kotouče a segmentové pilové kotouče

Kotouče včetně náhradních segmentů, ostření a renovace. - Kotoučové pily (stroje)

K našim silným dlouholetým stránkám patří schopnost velmi pružně reagovat na specifické požadavky a přesné potřeby zákazníka. Odborná pomoc při volbě vhodného řezného nástroje nebo zakázková výroba nástrojů dle individuálních potřeb našich zákazníků je samozřejmostí. Pokud máte jakékoliv problémy při obrábění materiálů, rádi Vám pomůžeme s hledáním vhodného řešení, doporučíme nejvhodnější nástroje pro konkrétní materiál, aby byl váš obrobek co nejefektivněji zpracován a vy jste tak měli špičkové výsledky v samotném obrábění. Neváhejte využít i náš kontaktní formulář, kde se můžete jednoduše dotázat o radu nebo pomoc při vyskytnutém problému a my Vám rádi pomůžeme. Samozřejmě můžete využít naše základní rady z nástrojové poradny , které neustále doplňujeme o nové poznatky.

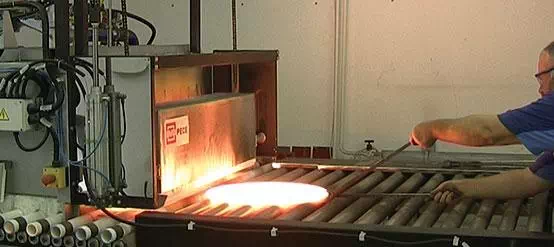

Krátká video prezentace z výroby GSP Zborovice

Dělící HSS pilové kotouče na kov

Tyto HSS pilové kotouče vyrábíme již řadu let z vysoce legované rychlořezné oceli určené přímo pro nástroje a pily na řezání kovu. Naše okružní HSS pily vynikají vysokou pevností. Specializujeme se na HSS pilové kotouče na řezání profilů, HSS pilové kotouče k řezání trubek, HSS pilové kotouče na řezání bronzu a HSS pilové kotouče na řezání kovu obecně a další.

Naše pilové kotouče na kov jsou vysoce otěruvzdorné , především při vysokých pracovních teplotách. Tyto dělící okružní pily jsou určeny nejen k řezání trubek, ale například i k řezání plného materiálu, řezání různých druhů profilů (i profily hliníkové), řezání mosazi, bronzu, oceli a řezání kovu vůbec. V naší nástrojové poradně také uvádíme doporučené počty zubů a tvary zubů pro řezání hliníkových profilů, řezání ocelových profilů, na profily tenkostěnné i hliníkové profily a především na řezání plného materiálu. V případě jakýchkoliv požadavků nás můžete kontaktovat, v společně vybereme nejlepší řešení pro vaše obrábění!

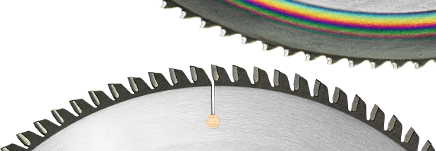

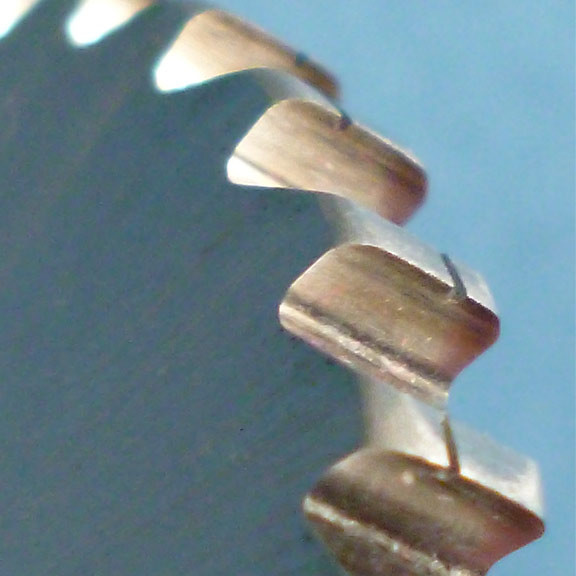

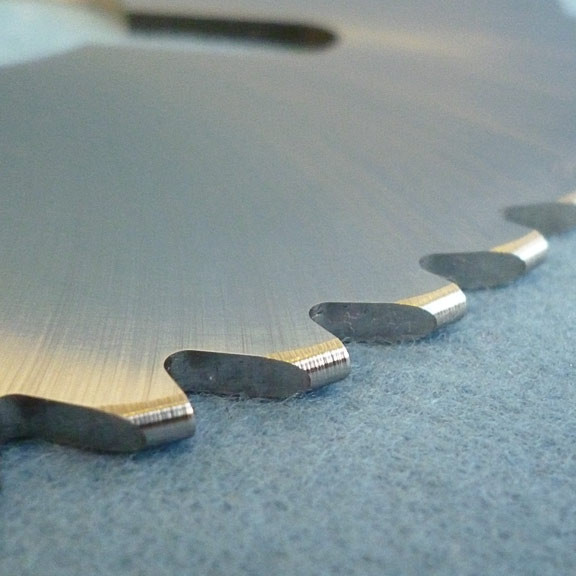

Ilustrační fotografie dělícího kotouče, výroba a foto GSP Zborovice.

HSS drážkovací pilové kotouče, HSS prořezávací pily, drážkovačky, frézy na kov, drážkovací frézy na kov a ostatní kotoučové řezné nástroje nabízíme, pro naše zahraniční klienty, samozřejmě i v palcových mírách. Pokud zákazník požaduje snížení koeficientu tření, můžeme nabídnout povlakované pilové kotouče, pasivované pilové kotouče, pilové kotouče pokryté PVD povlaky atd. Vždy vše dle přání zákazníka.

Výroba kotoučů na zakázku

Všechny HSS pilové kotouče vyrábíme s libovolným ozubením - hrubé ozubení pilových kotoučů, polohrubé ozubení pilových kotoučů i jemnozubé HSS pilové kotouče. Na našem webu uvádíme pouze základní rozměry HSS dělících kotoučů a HSS drážkovacích kotoučů. Samozřejmě ale kromě těchto typů HSS pil a pilových kotoučů jsme schopni vyrobit i další provedení pilových kotoučů, kde mohou být odlišné nejen parametry např. průměrem pilového kotouče, ale i upínacím otvorem pilového kotouče, průměrem příruby pilového kotouče, zubovou roztečí na HSS pilovém kotouči a tvarem zubu pilového kotouče. Tvar zubu B často dodáváme včetně třískového děliče, zajišťujeme ostření HSS pilových kotoučů i celkový servis pilových kotoučů.

Samozřejmostí je výroba kotoučů na zakázku. Pro více informací nás neváhejte kontaktovat. Naši pracovníci vám velmi rádi pomohou ve výběru nejvhodnějšího řešení.

Drážkovací HSS pilové kotouče na kov

HSS pilové kotouče na drážkování kovu, které vyrábíme, jako HSS drážkovací frézy a malé HSS frézy na kov jsou převážně konstruovány pro středně hluboké řezy a drážkování kovu. Někdy se také nazývají drážkovací frézy bez bočního vyklizování třísek či HSS drážkovací pily . V našem nepřeberném sortimentu najdete i HSS drážkovací pily pro velmi plytké řezy – např. řezání hlaviček šroubů. Část našeho sortimentu tvoří také jemné pilové kotouče na bižuterii a pilové kotouče pro zlatnictví.

Samozřejmě jsme schopni na přání našich zákazníků vyrobit defakto jakýkoliv pilový kotouč na různé druhy a odvětví použití. V poslední době jsme například vyrobili kotouče na zpracování ryb, kotouče pro výrobu pístních kroužků a také pro výrobu plochých vložek.

Kotouče řídkozubé a hustozubé

U hlubších typů drážek doporučujeme větší rozteč zubů (takzvané řídkozubé pilové kotouče), aby nedocházelo k zahlcování mezizubních prostor třískou. A naopak pro plytké řezy pilovými kotouči doporučujeme spíše větší počet zubů na pilovém kotouči (takzvané hustozubé drážkovací pily), to aby byla dodržena minimalistická zásada "alespoň tři zuby pilového kotouče v řezu kovu".

Ilustrační fotografie dělícího kotouče HSS DIN 1837, výroba a foto GSP Zborovice.

Řezný úhel zubu pilového kotouče je většinou stanoven normou (DIN, ČSN, GOST). Pro řezání takto měkkých materiálů HSS pilovým kotoučem můžeme samozřejmě dle požadavků vytvořit úhel zubu ostřejší (nazýváme jej silně pozitivní úhel čela zubu u drážkovacích pilových kotoučů).

Drážkovací pily obdobně jako ozubené kotoučové nože slouží k řezání velmi široké škály materiálů – HSS pilové kotouče na sádru, dále pak na řezání plastů, folií, kartonů, na řezání kůže, textilií, také pilové kotouče na řezání pryže a spoustu dalších druhů materiálů. HSS drážkovací kotoučové pily, HSS prořezávací pily, drážkovací frézy na kov drážkovačky, pily pro orbitální řezání trubek a ostatní okružní pily můžeme nabídnout i v palcových mírách.

Frikční pilové kotouče (třecí pily)

Frikční pily slouží k řezání trubek a řezání profilů. Frikční řezání kovu frikční pilou spočívá v odtavování materiálu v místě řezu, které je způsobeno speciálním druhem ozubení těchto frikčních pil. Tyto třecí okružní pily jsou vyráběny z chrom-vanadiové oceli a tepelně zpracovány tak, aby dosáhly optimálního poměru houževnatosti a tvrdosti při vysokých obvodových rychlostech.

Kotoučové nože na plasty

HSS kotoučové nože používány především pro řezání plastu. Vyrábíme také průmyslové kotoučové nože na gumu, průmyslové kotoučové nože na kůži, průmyslové kotoučové nože na lepenku, průmyslové kotoučové nože na plech, průmyslové kotoučové nože na řezání izolačních materiálů, HSS kotoučové nože na folii a průmyslové kotoučové nože na řezání folie vůbec. Řezné hrany těchto nástrojů jsou s ohledem na druh děleného materiálu velmi rozmanité. Mohou mít jednostranné ostří, podbrus, oboustranné ostří atd. Výroba nožů je důležitou částí naší produkce.

Okružní pilové kotouče s SK plátky a pilové kotouče s cermetovými plátky

Zaměřujeme se především na cermetové pilové kotouče a vidia pilové kotouče pro řezání kovu, nejčastěji SK pily na hliníkové profily a SK pily na hliník všeobecně, dále SK pily na mosaz, SK pily na bronz, cermetové pilové kotouče na ocel, cermetové pilové kotouče na řezání kolejnic. Cermetové destičky na cermetových pilových kotoučích na kov všeobecně zajišťují kvalitnější dokončovaný povrch než SK vidia pily. Cermetové okružní pily mohou být též použity i bez chlazení. Používáme několik hlavní jakostních druhů cermetových pilových kotoučů na kov:

- Cermetové pilové kotouče pro malé hloubky řezu, malé až střední posuvy a střední až vysoké řezné rychlosti.

- Cermetové pilové kotouče pro střední hloubky řezu, střední až vysoké posuvy a střední řezné rychlosti.

Povlaky pilových kotoučů

SK pilové kotouče i cermetové pilové kotouče dodáváme též s PVD povlakem. Povlaky zlepšují životnost cermetového pilového kotouče a umožňují obrábění řeznou rychlostí přibližně o 10% vyšší.

Segmentové pily

Segmentové pilové kotouče vyrábíme v mnoha modifikacích jako segmentové pily na řezání kovu, segmentové pily na řezání mosazi, segmentové pily na řezání hliníku, segmentové pily na řezání bronzu i segmentové pily na řezání kolejnic. Aplikace jsou podobné jako u celistvých HSS okružních pil na kov. Segmentová pila je osazena vyměnitelnými HSS segmenty, tělo je z levné chromvanadiové oceli.

Kotoučové stroje na řezání kovů

Firma GSP – High Tech Saws s.r.o. je exkluzivním zástupcem italského výrobce THOMAS pro stroje - kotoučové pily. Náš sortiment tvoří kotoučové pily pro rychlé a precizní řezání kovových profilů a masívu. Dodáváme univerzální a příruční pokosové pily pro řemeslníky a instalatéry, pily pro řezání konstrukčních ocelí i profilů, poloautomaty a automaty pro profesionální vysoko výkonnostní řezání. Stroje kotoučové pily mají kvalitnější řez než pásové pily na kov, pilové kotouče se mohou nesčetněkrát přeostřovat oproti pilovým pásům na kov.

Alfa nože (alfa cuter)

Alfa cuttery jsou střižné nástroje pro dělení profilů a trubek z uhlíkových, nízkolegovaných a nerezových ocelí. Standardně jsou ALPHA nože opatřeny PVD povlaky pro zvýšení životnosti, snížení koeficientu tření proti oceli a zamezení vzniku návarů za studena. Tyto nástroje nejsou nijak normovány, proto se vždy jedná se o zakázkovou výrobu. Pro vypracování nabídky stačí zaslat výkres požadovaného nože nebo jeho vzorek.

Ilustrační fotografie alfa nožů, výroba a foto GSP Zborovice.

Pro další informace týkající se požadavků na zakázkovou výrobu kotoučů, pil a nožů nás samozřejmě neváhejte kontaktovat, poradíme Vám a vymyslíme společně nejlepší řešení pro Vaše zpracování / obrábění různých druhů materiálů.

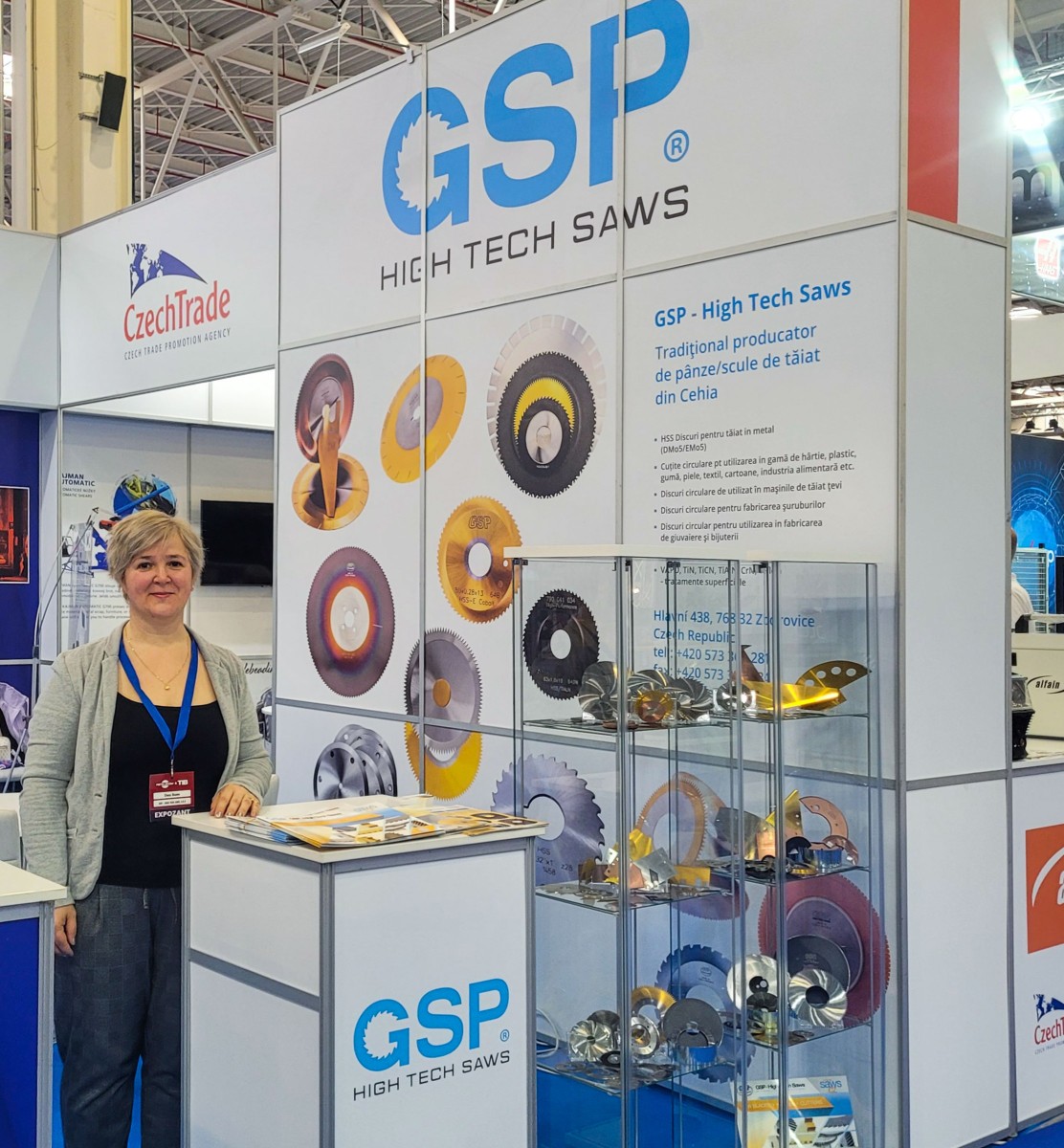

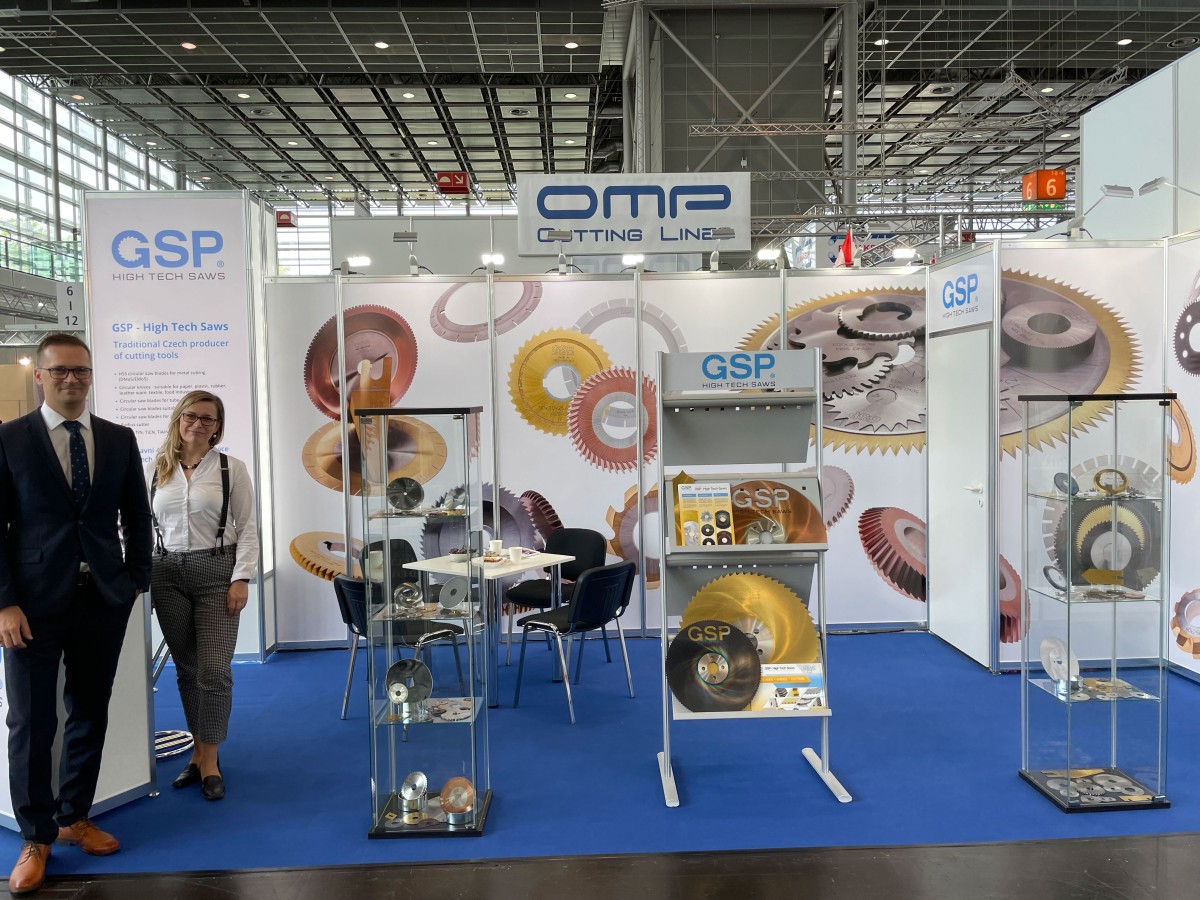

Podívejte se na shrnutí výsledků účasti firmy GSP – HIGH TECH SAWS s.r.o. na mezinárodním odborném veletrhu Eisenwarenmesse 2014, který se konal 9. - 12. 3. 2014 v Kolíně nad Rýnem. Zobrazit shrnutí výsledků GSP Zborovice.

E-shop

E-shop